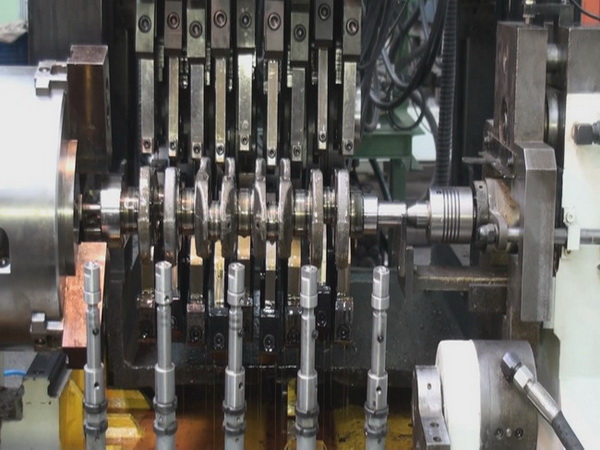

一. QH2-042变力曲轴圆角滚压及滚压校直机床(发明专利号1823602)是与武汉理工大学共同开发的一款高档数控设备。该机床为九钳直立布置,可以一次性对所有四缸曲轴完成的变力滚压,自动检测和自动滚压校直的加工。该机床带有测力器,自动检测工件零位,自动检测记录工件加工情况和滚轮破碎自动检测等功能,可以完全保证工件的加工质量。具备与著名德国的圆角滚压设备制造商Hegenscheidt公司产品同样的功能,具有极高的性价比。

二.机床的主要技术参数:

最大工件长度 700mm

最小工件长度 400mm

最大回转直径 200mm

主轴颈、连杆颈中心距 35~55mm

偏心距 30~65mm

主轴颈、连杆颈轴颈宽度 16~32mm

主轴轴颈直径 φ40~φ70mm

主轴转速 10~55r/min

最大滚压力 25KN

主电机功率 5KW

滑台驱动交流伺服电机扭矩(功率) 18.8N.m(4KW)

液压电机功率 7.5KW

润滑电机功率 0.75KW

机床外形尺寸(长×宽×高) 3000×2200×2500mm

三.机床加工顺序

1.上料:人工将车头和尾座顶尖顶紧工件。

2.夹紧:尾座液压顶尖伸出与卡盘内中心顶尖一起将工件顶起并送入卡盘中→液压卡盘夹紧。

3.滚压四缸机曲轴:滑台横向进给,九个夹钳油缸通过滚压头分别夹紧工件上各自对应的主轴颈和连杆颈,此时润滑油开。滚压时九个夹钳油缸按预定压力进行加卸载,按设定滚压圈数完成滚压。滚压完成后滚压装置退出。

4.测量及校直:检测装置自动对曲轴的五个主轴颈进行滚压后的曲轴径向跳动检测并将检测结果与界面设定的跳动值比较。如摆差不合格,则进行变滚压力的滚压校直。循环以上测量和校直过程,直至工件合格。

5.下料:人工踏下下料开关,取料。

以上加工顺序,除人工上下料外,其余过程全部自动完成。

四.生产效率

节拍:完成一次滚压所需时间约1分钟(根据滚压参数设定变化)。

该设备获得2011年“国家高档数控机床与基础制造装备”科技重大专项课题支持,由武汉理工大学和青海第二机床制造有限责任公司联合研制。