一、项目基本情况

青海第二机床制造有限责任公司承担了数控曲轴轴颈圆角滚压与滚压校直装备及其关键技术(“国家高档数控机床与基础制造装备”科技重大专项2011ZX4002-021)课题,总目标是研制开发具有自主知识产权的技术先进的适合轿车发动机曲轴的数控曲轴圆角滚压与滚压校直设备和相关辅助设备与工具,并在用户生产实现应用。开展曲轴颈圆角滚压强化机理研究和圆角滚压强化工艺试验,进行曲轴滚压变形规律及校直工艺过程的研究。改变我国高档数控曲轴轴颈圆角滚压设备需要进口的现状。该课题以青海第二机床有限责任公司为牵头承担单位,武汉理工大学为参与承担单位,并由东风汽车工艺研究所专家冯美斌先生形成“产、学、研”结合的高水平研究开发团队,共同开展本课题整体方案的制定和协同攻关,确保课题技术路线的科学制定和目标的圆满完成。

二、新技术应用情况

(1)曲轴滚压校直技术(校直理论与模型、数据结构)。

(2)开发具有自学功能的智能专家系统。

(3)精密定位和在线精密测量。

(4)计算机实时控制和多通路压力控制液压伺服系统;

三、主要突破

设计制造出新一代数控曲轴圆角滚压机床,主要研究内容:

(1)滚压工艺参数与曲轴强度的关系研究

(2)曲轴滚压参数与滚压变形规律研究及校直工艺过程研究

同时解决了曲轴圆角滚压过程中以下问题:

(1)滚压过程中滚压轮变压力进行滚压。

(2)对滚压后曲轴伸长及曲轴弯曲变形进行有效控制。

(3)规范控制系统抗干扰能力差的问题。

四、产品性能与水平分析

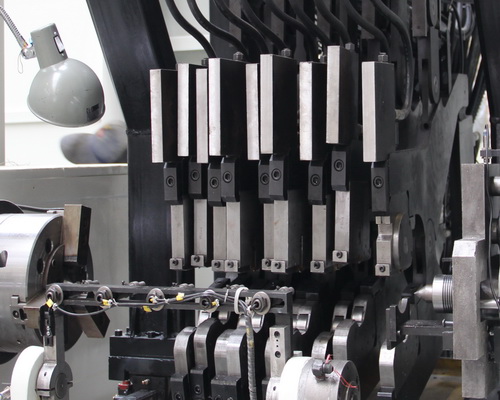

机床一次装夹可实现曲轴所有主轴颈、连杆颈上的沉割槽圆角滚压、在线测量、滚压校直的自动加工全过程,工作效率高,劳动强度低,调整方便,机床采用悬挂式九钳结构系国内外首创,突破了导轨式曲轴圆角滚压机床目前只设置5个滚压钳的局限。

项目已达到国内同类机床技术领先水平,填补了国内空白。

五、推广及服务举措

数控曲轴轴颈圆角滚压与滚压校直机床(厂内产品型号QH2-042,产品名称:数控曲轴圆角滚压机床)已经于2012年8月研制完成,并根据与四川宜宾普什汽车零部件有限公司签订的合同交付用户,在用户处得到示范应用。

六、合作方、知识产权情况

课题的合作方为武汉理工大学。

目前课题已形成以下标准、专利及科技论文。

1、标准

数控曲轴轴颈圆角滚压与滚压校直装备

包括:(1)术语

(2)数控曲轴轴颈圆角滚压与校直机床 技术条件

(3)数控曲轴轴颈圆角滚压与校直机床 精度检验

(4)数控曲轴车床 技术条件

(5)数控曲轴车床 精度检验

2、专利

(1)发明专利: 曲轴圆角滚压机床的滚压头

(2)实用新型专利:一种多柱塞加压油缸

3、科技论文

(1)数控曲轴圆角滚压机床的设计

七、专项对企业技术的影响以及成果在用户单位的应用情况

近年来,我国的汽车制造行业的不断发展,引进、消化、吸收国外的先进技术,行业的整体水平有了长足的进步。但是,虽然国内汽车行业花费大量资金从国外引进了先进的制造设备,但部分技术被国外厂家封锁,致使很多设备只应用于少数型号的曲轴加工。多数企业无力支付高昂的进口设备和转让技术费用。

曲轴轴颈圆角滚压与滚压校直设备及其关键技术正是几项被国外控制的先进制造设备和先进制造技术之一。曲轴是内燃机的关键零件之一,其质量好坏直接影响内燃机的工作性能和运行安全性。由于曲轴在高转速下工作,承受交变载荷,工作情况恶劣。因此,必须对曲轴轴颈圆角进行强化处理,以增强曲轴在高转速工况和交变载荷作用下的抗疲劳损伤能力,提高其可靠性和使用寿命。目前,国内外对曲轴强化处理的工艺主要有:氮化、喷丸、感应淬火、圆角滚压、复合强化等。研究和实验表明:与其他强化处理工艺相比,圆角滚压处理可显著提高曲轴的耐疲劳性,可使球铁曲轴的寿命提高120%-300%、钢曲轴的寿命提高70%-150%。另一方面,圆角滚压工艺还具有生产效率高和节能、节约成本、环保的特性。在国外,对曲轴强化处理几乎全部采用圆角滚压工艺,这已成为曲轴生产企业提高曲轴性能和市场竞争力的重要手段。

在国内,发动机曲轴圆角滚压与滚压校直高档机床目前全靠进口,单台进口价格在120万美元左右。这极大的制约了我国发动机曲轴圆角滚压处理工艺的推广应用。数控曲轴圆角滚压校直机床的开发与推广应用可为我国汽车工业和内燃机行业带来可观的经济效益与社会效益。同时,该项目的实施对提高我国机床行业制造装备的自主研发能力和生产能力都有着重大意义。

本机床是针对汽车发动机曲轴容易产生疲劳断裂失效的问题,开展曲轴颈圆角滚压工艺技术的研究,并在此基础上研制开发具有自主知识产权的数控曲轴轴颈圆角滚压机床,解决曲轴的残余压应力等问题,并在用户生产中实现应用。

该课题总体目标为研制开发具有自主知识产权的技术先进的适合轿车发动机曲轴的数控曲轴轴颈圆角滚压与滚压校直设备和相关辅助设备与工具,并在用户生产中实现应用,填补国内空白。开展曲轴颈圆角滚压强化机理研究和圆角滚压强化工艺试验,进行曲轴滚压变形规律及校直工艺过程的研究。改变我国高档数控曲轴轴颈圆角滚压设备需要进口的现状。本课题完全遵照重大专项的指导思想进行研究,以自主创新和集成创新相结合的方式加快掌握核心技术,加速产品研究开发进程,尽快实现产品应用及产业化发展。

通过课题的实施,青海第二机床制造有限责任公司形成高水平曲轴轴颈圆角滚压工艺技术及装备的研究开发团队。以本课题的研究为契机,开展数控曲轴轴颈圆角滚压与滚压校直设备所急需的相关关键技术的研究,解决数控曲轴轴颈圆角滚压与滚压校直设备开发过程中若干重大技术问题,形成一套完整的数控曲轴轴颈圆角滚压与滚压校直设备的技术开发路线和关键技术研究成果,为数控曲轴轴颈圆角滚压与滚压校直设备开发提供技术支撑。

我公司技术中心具有较高研发水平,技术中心也被评为“省级技术中心”。该项目课题的实施形成了专业研发数控曲轴轴颈圆角滚压工艺研发以及装备研究的研发队伍,形成一套完整的曲轴类专用机床研发体系,充分带动了企业技术研发水平并且强化了我公司技术中心的技术力量,培养了8-10名机械类专业设计人才。开展相关关键技术研究,建立相关的工艺技术规范与标准,并形成以“产、学、研”结合的高水平专业机床的研究开发团队。

本课题的成功实施,不仅可以为汽车发动机行业提供数控曲轴轴颈圆角滚压与滚压校直设备,满足相关发动机曲轴的批量产业化需求,而且将在相关重大关键技术领域取得一批成果,促进曲轴强化装备的设计与制造水平,进而提升相关产品的技术水平、精度稳定性、可靠性,增强市场竞争能力。

课题合作单位武汉理工大学,将在本课题中承担理论部分和实验部分的任务,其学术力量雄厚。汽车零部件及装备设计制造、性能测试、机电系统检测与控制等多个方向形成了鲜明的特色和优势,尤其在曲轴圆角滚压工艺与装备、滚压校直、曲轴复合车削加工基础理论,以及机床运行状态在线检测和控制等关键技术方面,开展了长期的研究,积累了丰富的经验和成果,并承诺为本课题的研究提有力的技术支持。青海第二机床制造有限责任公司与武汉理工大学商定,本课题实施后形成的科技资源和技术成果,为双方共同的知识产权。此课题成功后,产生的市场效益和经济效益,由双方届时另行商定。

八、课题解决的重大问题

(1)设计并研制适合轿车发动机曲轴的数控曲轴轴颈圆角滚压与滚压校直机床:完成该设备的软、硬件设计,专用数控系统和专用液压伺服系统的开发试验,样机的机械零部件的加工、装配、调试,开发适合轿车发动机曲轴的数控曲轴轴颈圆角滚压与滚压校直设备,接近或达到国际先进水平,并形成示范应用。

(2)设计并研制相关辅助设备:完成与数控曲轴轴颈圆角滚压与滚压校直设备相关的辅助设备的设计和制造,主要包括用于加工曲轴轴颈与沉割槽的机床,为保证数控曲轴轴颈圆角滚压与滚压校直机床的普及应用提供可靠保证。

(3)曲轴圆角滚压强化机理研究与曲轴圆角滚压及滚压校直工艺过程研究:在已有的成果的基础上,进一步通过对曲轴疲劳断裂的原因分析,研究滚压技术对增强曲轴轴颈圆角硬度,在曲轴轴颈圆角处预加压应力以抵消曲轴工作时轴颈过渡处的部分拉应力,提高曲轴疲劳寿命的理论基础和原理;研究曲轴材料、曲轴结构、曲轴滚压工艺过程和工艺参数与曲轴变形规律之间的关系,为提高滚压和校直的正确性和工作效率,为开发出技术先进的曲轴滚压专用数控系统和专用液压伺服系统提供理论依据。

(4)曲轴圆角滚压强化工艺试验:通过对曲轴圆角滚压不同工艺过程和不同工艺类型的分析,进行不同曲轴圆角滚压工艺参数对疲劳强度影响的工艺试验,优化工艺参数,并对样机加工的试件进行全面的工艺试验,为数控曲轴轴颈圆角滚压与滚压校直机床的优化和改进提供试验数据。

(5)开展曲轴滚压技术规范或技术标准研究,提出曲轴圆角滚压质量标准及评定方法:针对曲轴颈圆角滚压,提出适合国产曲轴的曲轴颈圆角滚压的技术规范、标准和工艺规范,制定出曲轴圆角滚压圆角的检验和评定规范及质量标准。针对数控曲轴轴颈圆角滚压与滚压校直机床和相关辅助设备制定出相应标准与加工、装配制造工艺规范。

目前,该项目样机已经研制成功,发至用户试用,得到用户一致好评,在用户处得到示范应用。同时,该机床也将继续进行相关测试,从而在加工精度以及稳定性等方面达到更高水平。